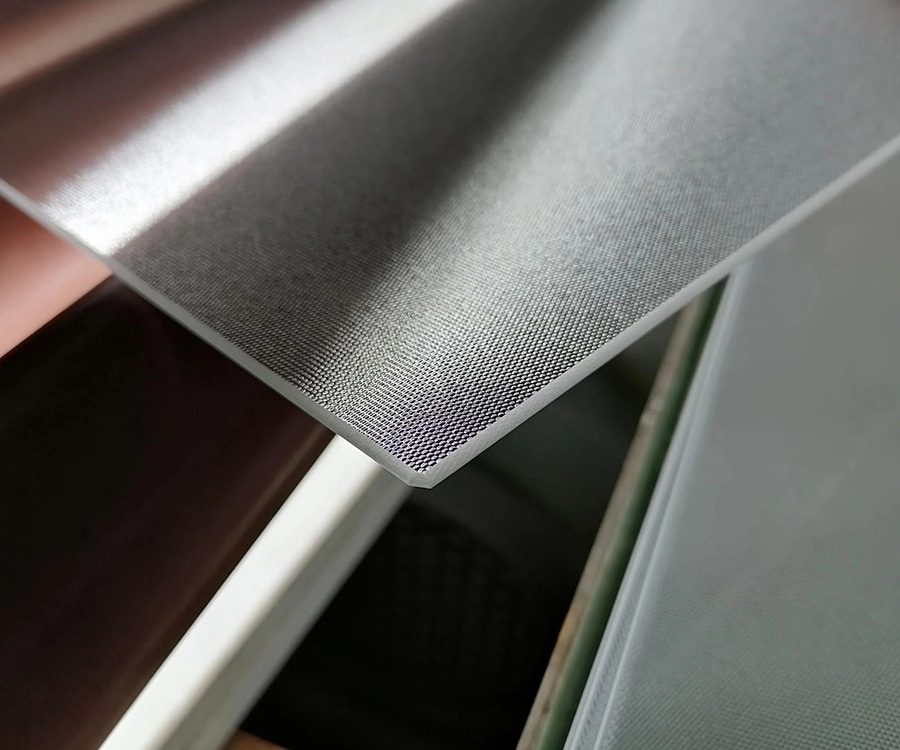

Przemysłowe urządzenia sterujące mogą być stosowane w różnych złożonych środowiskach, takich jak środowiska o wysokiej i niskiej temperaturze, wilgotne, zapylone lub korozyjne. Te czynniki środowiskowe będą miały wpływ na wytrzymałość i stabilność Szkło panelowe do przemysłowych urządzeń kontrolnych . Na przykład środowisko o wysokiej temperaturze może spowodować zmiękczenie lub odkształcenie szkła, natomiast środowisko wilgotne lub zakurzone może przyspieszyć proces starzenia się szkła. Dlatego przy wyborze procesu hartowania należy wziąć pod uwagę specyficzne warunki środowiskowe, z jakimi może spotkać się sprzęt i wybrać szkło hartowane, które jest w stanie wytrzymać te warunki.

Przemysłowe urządzenia sterujące zwykle mają wysokie wymagania dotyczące bezpieczeństwa, szczególnie w środowiskach, w których występuje działanie człowieka lub potencjalne zagrożenia. Jako kluczowy element wyposażenia panelu, kluczowa jest wytrzymałość i bezpieczeństwo szkła hartowanego po stłuczeniu. Dlatego też przy wyborze procesu odpuszczania należy zadbać o to, aby wybrany proces spełniał odpowiednie normy bezpieczeństwa, takie jak normy międzynarodowe czy standardy branżowe takie jak EN, UL, ASTM. Normy te zwykle określają kluczowe wskaźniki wydajności, takie jak wytrzymałość, sposób stłuczenia i wielkość fragmentu szkła hartowanego.

Hartowanie na gorąco to proces powodujący naprężenie ściskające poprzez podgrzanie szkła w wysokiej temperaturze do temperatury bliskiej temperaturze mięknienia, a następnie szybkie jego ochłodzenie. Proces ten tworzy na powierzchni szkła gęstą warstwę naprężeń ściskających, co znacznie poprawia wytrzymałość i nośność szkła. Szkło hartowane na gorąco ma wysoką udarność i stabilność termiczną oraz może wytrzymać duże uderzenia zewnętrzne bez łatwego pękania. Ponadto, nawet jeśli pęknie, fragmenty szkła hartowanego będą tworzyć mniejsze cząstki o tępym kącie, zmniejszając ryzyko uszkodzenia ciała ludzkiego.

Hartowanie chemiczne wykorzystuje zasadę wymiany jonowej w celu utworzenia warstwy naprężenia ściskającego na powierzchni szkła w celu poprawy wytrzymałości. Proces ten jest stosunkowo prosty, tani i pozwala uzyskać poprawę wytrzymałości bez zmiany kształtu i rozmiaru szkła. Jednakże w porównaniu z hartowaniem termicznym poprawa wytrzymałości szkła hartowanego chemicznie może być mniejsza, a stabilność termiczna może być nieco gorsza. Dlatego przy wyborze odpuszczania chemicznego należy rozważyć jego opłacalność i wymagania dotyczące wydajności.

Wytrzymałość szkła hartowanego jest jednym z jego najważniejszych parametrów użytkowych. Określa odporność szkła na uderzenia zewnętrzne. Wybierając proces odpuszczania, należy określić wymagany poziom wytrzymałości w oparciu o specyficzne potrzeby produktu. Na przykład w przypadku paneli urządzeń, które muszą wytrzymać większe siły uderzenia, należy wybrać proces odpuszczania termicznego o wyższej wytrzymałości; w scenariuszach, w których wymagania dotyczące wytrzymałości nie są szczególnie wysokie, można wybrać tańszy proces odpuszczania chemicznego.

Wytrzymałość odnosi się do zdolności szkła do pochłaniania energii i zapobiegania łatwemu pękaniu pod wpływem uderzenia. Wytrzymałość szkła hartowanego jest związana z rozkładem naprężeń wewnętrznych. Dobra wytrzymałość oznacza, że szkło może pochłonąć więcej energii w przypadku uderzenia, zmniejszając w ten sposób ryzyko pęknięcia. Dlatego przy wyborze procesu odpuszczania należy zwrócić uwagę na jego wytrzymałość, aby zapewnić trwałość i bezpieczeństwo produktu.

Stabilność termiczna odnosi się do stabilności szkła hartowanego przy zmianach temperatury. Ponieważ przemysłowe urządzenia sterujące mogą podlegać różnym zmianom temperatury, ważne jest, aby wybrać szkło hartowane o dobrej stabilności termicznej. Szkło o dobrej stabilności termicznej może wytrzymać zmiany naprężeń wewnętrznych spowodowane zmianami temperatury, zmniejszając w ten sposób ryzyko pęknięcia spowodowanego koncentracją naprężeń. Wybierając proces odpuszczania, konieczne jest zrozumienie i porównanie stabilności termicznej w różnych procesach.

Wyślij zapytanie